|  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

УДК 541.183 Окисление отходящих газов на катализаторе

Рассмотрены методы и катализаторы для оптимальной очистки токсичных компонентов загрязнения при производстве эпоксидиановых смол - акролеина и эпихлоргидрина. В развитии инвестиционных проектов большое значение имеют синтетические материалы (пластмассы, каучуки, полимеры), основным сырьем для получения которых являются различные мономеры (метилметакрилат, хлористый аллил, акриловая кислота). Производство и потребление мономеров неизбежно приводит к увеличению выбросов, содержащих различные углеводороды, и в том числе мономеры, в атмосферу. Это приводит к загрязнению окружающей среды и наносит значительный экономический эффект. Наиболее кардинальным решением проблемы защиты воздушного бассейна от выбросов токсичных веществ является создание безотходных производств, которые позволяют использовать все побочные продукты, выделяемые в технологическом процессе, а также усовершенствование технологии производств мономеров, в результате чего происходит снижение количества вредных примесей, выделяемых в атмосферу. Однако, по целому ряду причин, полное устранение или снижение газовых выбросов путем создания безотходной технологии или ее усовершенствование не всегда возможно. В этом случае промышленные газовые выбросы подвергаются очистке. Наши исследования были направлены на изучение особенностей загрязнения атмосферного воздуха органическими токсикантами, выделяющимися при осуществлении технологических процессов на предприятиях полимерной химии, поскольку лишь в самое последнее время органическим загрязнениям стали уделять внимание при рассматривании проблем, связанных с состоянием природной среды. В Донбассе же работы в этом направлении до настоящего времени не проводились. Цель данной работы - разработка каталитического способа очистки газовых выбросом, основными токсичными компонентами которых являются эпихлоргидгин (ЭХГ) и акролеин. Проведено обследование газовых выбросов производства эпоксидиановых смол. При обследовании газовых выбросов использовалась фотоколориметрическая методика определения акролеина, основанная на реакции этого вещества в кислой среде с хромотроповой кислотой с образованием соединения, окрашивающего раствор в фиолетовый цвет. Для определения эпихлоргидрином была также использована фотоколориметрическая методика, основанная на окислении эпихлоргидрина йодной кислотой в растворе серной кислоты до формальдегида с последующим определением формальдегида по реакции с хромотроповой кислотой. Объем газовых выбросов от вентсистем оценивался с помощью микроманометра и трубки Пито. Содержание акролеина от вакуум-насосов в первом потоке относительно невелико и составляет, максимально, 5 г/м3. Выхлопы от вакуум-насоса другого потока менее загрязнены, содержание паров эпихлоргидрина находятся в пределах 0,1-0,4 г/м3.

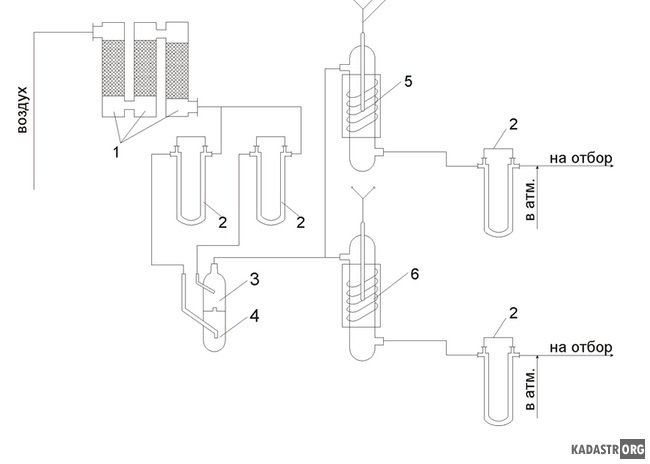

Для обезвреживания газовых выбросов от органических веществ, содержащихся в отходящих газах, используются как катализаторы на основе благородных металлов, так и окисные. Для выбора катализаторов очистки выбросов опытного производства эпоксидиановых смол в лабораторных условиях реакции глубокого окисления исследовались следующие катализаторы: НИИОГАЗ -17Д, НИИОГАЗ -10ДА, алюмоплатиновый АП-56. Катализатор НИИОГАЗ -10ДА представляет собой алюминиевый носитель в виде цилиндров неправильной формы диаметром 6-8 мм, на поверхность которого наносятся десятые доли палладиевой черни. Насыпная масса катализатора 1,05 -1,1 г/л. Катализатор АП-56 представляет собой платину, равномерно распределенную по внешней и внутренней поверхности таблеток фторированной активной окиси алюминия. Массовая доля платины 0,56 %. Размер таблеток: диаметр 2,5-3мм, высота 5-7 мм. Насыпная масса катализатора 0,65 г/см3. Схема лабораторной установки для исследования катализаторов в реакции глубокого окисления акролеина и эпихлоргидрина представлена на рис.1.

Газовая смесь готовилась в стеклянном сосуде путем смешения паров исследуемого вещества с воздухом. Сосуд состоит из двух камер, разделенных перегородкой и сообщающихся между собой при помощи патрубка, находящегося в центре перегородки. Верхняя камера служит смесителем (3), нижняя - испарителем (4), в который заливается испытуемое вещество. Приготовление и дозировка паровоздушной смеси проводится следующим образом: воздух от компрессора поступает в систему очистки (1), состоящей из пемзы, пропитанной серной кислотой, твердой гранулированной щелочи и аскарида, и разделяется на два потока. Один поток направляется в испаритель (4), где обогащается парами исследуемого вещества, а затем в смесителе разбавляется потоком воздуха для создания заданной концентрации. Скорость подачи воздуха контролируется реометрами (2). Из смесителя (3) реакционная смесь поступает в реакторы (5) и (6), изготовленные из тугоплавкого стекла. Реактор имеет сетчатую перегородку, на которую засыпаются требуемое количество катализатора. Температура на поверхности катализатора измеряется хромель-копелевой термопарой, соединенной с милливольтметром. Газовый поток из реакторов, пройдя через реометры (2), выбрасывается в атмосферу. В одном из реакторов, контрольном, находится 50мл активного алюмоплатинового катализатора АП 56, на котором при температуре 3000С и объемной скорости газового потока 2000ч -1. происходит 100% окисление исследуемых веществ. В рабочий реактор загружались поочередно испытуемые катализаторы. Перед каждым экспериментом катализаторы в обоих реакторах продувались очищенным воздухом при температуре 500oС для удаления адсорбированных органических веществ. После этого при заданных условиях проводилась серия опытов. Особое внимание уделялось созданию постоянных условий проведения опыта, исключались колебания скорости подачи газовой смеси, отклонение температуры от заданной не превышало 50С, колебания концентрации составляли не более 5%. За меру каталитической активности была принята температура 100% превращения исследуемого вещества в углекислый газ и воду. По содержанию углекислого газа рассчитывалась концентрация исследуемого вещества. Степень превращения (Р,%) вычислялась по формуле:

где dCO21. - массовая концентрация углекислого газа в паровоздушной смеси после рабочего реактора, г/м3

dCO2 - массовая концентрация углекислого газа после контрольного реактора, отвечающая полному окислению, г/м3 .

Результаты опытов по окислению эпихлоргидрина свидетельствуют, что наиболее эффективным катализатором полного превращения ЭХГ является алюмоплатиновый контакт АП 56. Только на этом катализаторе достигается 98%-ное превращение ЭХГ, при этом температура в слое катализатора должна быть 4000С и объемная скорость газового потока 10000 час -1. Результаты экспериментов по окислению акролеина в лабораторных условиях представлены в таблице 2.

alt="Схема лабораторной установки каталитического окисления" border=0> Из приведенных результатов видно, что наиболее эффективным контактом глубокого окисления акролеина является катализатор НИИОГАЗ -10ДА, на котором 100%-ная степень превращения наблюдается при температуре 3000С и объемных скоростях газового потока 33000 час -1 и 45000 час -1. Таким образом, в лабораторных условиях найдены оптимальные катализатор и условия очистки выбросов от органических веществ. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

#menuinclude(1-elibraryru)